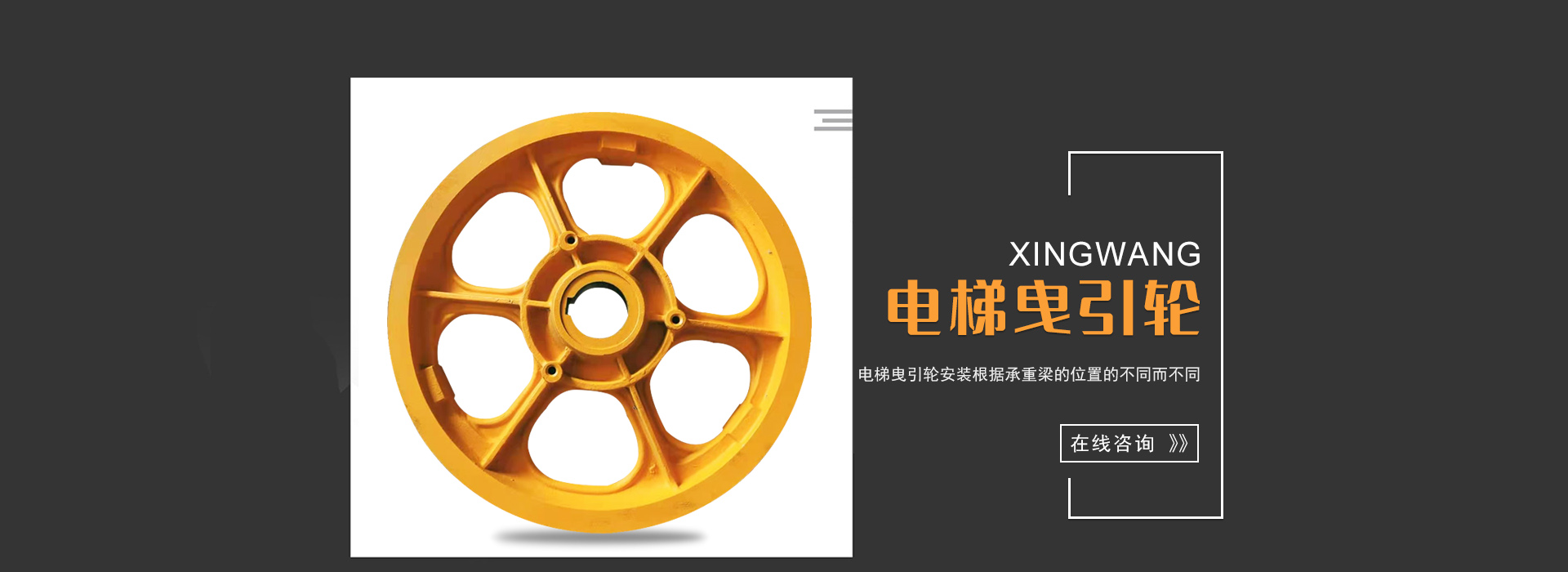

电梯曳引轮在无机房电梯中,如何适配紧凑空间的应用布局?

在无机房电梯中,由于取消了传统顶层机房,所有设备(包括曳引机)必须紧凑地集成在井道内,这对曳引轮的布局设计提出了严峻挑战。适配紧凑空间的策略在于曳引轮及曳引系统的小型化、轻量化、化和布局优化:

1. 曳引轮小型化与轻量化:

* 高强度材料: 使用高强度轻质合金(如锻造铝合金)或复合材料制造轮体,在保证承载能力和耐磨性的前提下显著减轻重量、减小体积。

* 优化轮槽设计: 采用更的轮槽形状(如U型或V型底槽),在保证足够摩擦力的同时,允许使用直径更小的曳引轮。较小的直径直接减小了曳引机的径向尺寸。

* 紧凑型轴承与结构: 采用紧凑轴承和优化轮辐结构,减少轮体厚度和整体尺寸。

2. 驱动技术:

* 永磁同步无齿轮曳引技术: 这是无机房电梯的主流。其优势在于:

* 结构极度简化: 取消了庞大的齿轮箱,曳引轮通常直接安装在电机转子上(或通过极短的法兰连接),整个曳引机轴向长度大幅缩短,体积和重量显著减小。

* 高功率密度: 永磁电机、扭矩密度大,在同等功率积远小于传统异步电机。

* 灵活安装: 轻巧紧凑的机身使其可以灵活布置在井道顶部侧壁、轿厢侧面、井道底部或对重导轨上。

3. 创新的布局方案:

* 井道顶侧置: 这是常见的方式。将紧凑的永磁同步无齿轮曳引机固定在井道顶部的侧壁上(通常在靠近层门一侧)。曳引轮轴线平行于导轨平面。这种布局有效利用了井道上部侧方的空间,对井道深度要求相对较低。

* 轿厢侧置: 将曳引机固定在轿厢框架的侧梁上,随轿厢一起运行。这种方式对井道顶部空间要求,但需解决随行电缆管理、动态平衡、振动隔离等问题。

* 井道底置: 将曳引机布置在底坑或底坑附近的井道壁上。这种方式释放了井道上部空间,便于维护接近,但对底坑深度、防水防尘、钢丝绳下引布局有更高要求。

* 对重导轨固定: 将曳引机固定在对重导轨的顶部或侧部,利用对重导轨的支撑结构。

4. 复绕技术的应用:

* 在空间极其受限或需要更大提升高度时,常采用复绕方式。钢丝绳在曳引轮上的包角可达到180°甚至更大(如90°+90°),通过增加包角来获得更大的有效摩擦力。

* 这允许使用更小直径的曳引轮(在相同绳径比下),或者在相同直径下使用更少的绳数(如1:1绕法),从而减少曳引轮宽度和整个曳引系统的占用空间。复绕需要增加导向轮,但导向轮通常比曳引轮小得多,布局更灵活。

5. 系统集成与优化:

* 一体式设计: 曳引机、制动器、编码器甚至部分控制元件高度集成,减少连接件和额外空间占用。

* 的空间模拟: 利用3D设计软件进行精细化布局模拟,确保曳引轮、钢丝绳路径、导向轮、限速器轮、轿厢/对重突出部件之间,以及与井道壁、层门地坎之间保持安全距离,干涉。

总结:

无机房电梯紧凑空间下的曳引轮布局,是依托永磁同步无齿轮曳引技术带来的革命性小型化,结合高强度轻质材料、优化的轮槽设计,并通过顶侧置、轿厢侧置、底置或对重导轨固定等灵活安装方式,将曳引系统嵌入井道空隙。复绕技术的巧妙应用进一步提升了空间利用率和设计自由度。终实现的关键在于整个曳引驱动系统的高度紧凑化、轻量化和布局的规划,确保在狭小空间内安全、、可靠地运行。

- 上一篇:导向轮为何能有效降低机械设备的运行噪音?

- 下一篇:已经是最后一篇了