导向轮在纺织机械中,如何保障丝线传输顺畅?

在纺织机械中,导向轮(也称为导丝轮、导纱轮、导辊)是确保丝线顺畅、稳定、低损伤传输的关键元件。它们看似简单,但要保障丝线顺畅传输,需要多方面的精心设计和考量:

1. 材料选择与表面特性:

* 低摩擦系数: 导向轮表面材料必须具有极低的摩擦系数,以减少丝线在滑动或滚动接触时的阻力。常用材料包括:

* 陶瓷: 如氧化铝、氧化锆,硬度高、极其耐磨、摩擦系数低、抗静电性能好,尤其适合高速和化纤长丝。

* 特种工程塑料: 如聚甲醛、尼龙、聚四氟乙烯复合材料、聚醚醚酮等,具有自润滑性、耐磨、重量轻、不易损伤丝线。

* 表面处理金属: 如镀硬铬、喷涂陶瓷涂层或特氟龙涂层的不锈钢,结合了金属的刚性和涂层的低摩擦特性。

* 高光洁度: 表面必须经过高度抛光或精密加工,达到镜面或亚光效果,消除任何微小的毛刺、划痕或凹凸不平,防止钩挂、刮伤丝线或产生毛羽。

* 耐磨性: 长期与高速运行的丝线摩擦,材料必须具有极高的耐磨性,以保持其光滑表面和尺寸,延长使用寿命。

* 抗静电性: 特别是处理合成纤维时,静电积累会导致丝线吸附、缠绕、蓬松甚至断裂。陶瓷和某些特种塑料具有良好的抗静电性能,或可加入抗静电剂。

2. 精密的几何形状与结构设计:

* 凹槽设计: 大多数导向轮带有凹槽(V型、U型、弧形)以引导和约束丝线路径,防止滑脱。

* 槽型光滑过渡: 槽底和槽壁必须圆滑过渡,无尖锐棱角,避免应力集中点割伤丝线。

* 槽深与宽度: 需与目标丝线的线密度(支数/旦数)匹配。槽太浅易脱出,太深则摩擦增大且不易清洁;槽太宽定位不准,太窄则挤压丝线。

* 动平衡: 高速旋转的导向轮必须进行严格的动平衡校正,确保运转平稳无振动。振动会直接传递给丝线,导致张力波动、条干不匀甚至断头。

* 轴承与转动灵活性: 对于需要转动的导向轮(被动轮),必须选用高精度、低阻力的轴承(如精密滚珠轴承、含油轴承),确保转动极其灵活顺畅,丝线拉动时阻力小。卡滞或转动不灵会导致张力激增。

* 轻量化: 在满足强度和刚度的前提下,尽量减轻重量,降低转动惯量,提高响应速度,减少启动和变速时的张力波动。

3. 的安装定位与张力控制:

* 位置精度: 导向轮在机器上的安装位置必须非常,确保丝线按照设计的路径运行,避免不必要的角度变化和摩擦点。

* 角度控制: 丝线进入和离开导向轮的包角(接触角)需要优化。过大的包角增加摩擦和磨损;过小的包角可能导致丝线跳动或脱槽。理想状态是丝线与轮槽有稳定、适中的接触。

* 张力调节: 导向轮常常是张力控制系统中不可或缺的一部分。通过调整导向轮的位置(如张力杆、摆臂上的导轮),可以动态感知和调节丝线张力,使其保持在工艺要求的稳定范围内。顺畅的导向是张力控制的前提。

4. 清洁与维护便利性:

* 防积尘设计: 结构设计应便于清洁,避免飞花、油污、尘埃在轮槽或轴承处积聚,影响转动或污染丝线。有些设计带有自清洁边缘或易于拆卸的结构。

* 定期维护: 需要定期检查导向轮的磨损情况、转动灵活性、表面清洁度,及时更换磨损或损坏的导轮,保持其佳性能。

总结来说,保障丝线在导向轮上传输顺畅的在于:

* 的表面光滑与低摩擦(材料+光洁度)。

* 匹配丝线的几何形状(槽型+尺寸)。

* 平稳无振动的运行(动平衡+灵活轴承)。

* 的安装定位与优化的包角。

* 良好的抗静电和耐磨性能。

* 易于清洁和维护。

这些因素共同作用,才能地减少丝线在传输过程中的阻力、磨损、静电积累和张力波动,确保丝线以稳定的状态、均匀的张力、小的损伤地通过纺织机械的各个工序,终生产出的纺织品。

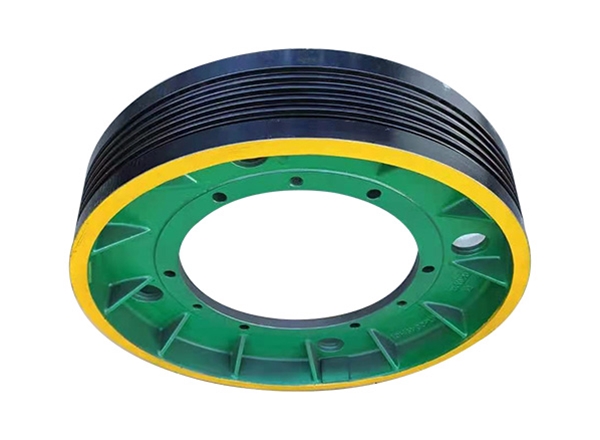

- 上一篇:曳引轮具备低摩擦特性,对降低电梯能耗有何帮助?

- 下一篇:已经是最后一篇了